|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

தோட்டக்கலை :: மலைத்தோட்டப் பயிர்கள் :: பனை |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

பனந்தும்புத் தொழில் பனையிலிருந்து ஓலையைக் களையும் பொழுது பனையைப் பற்றியுள்ள பத்தலுடன் மட்டையும் சோ்ந்து கீழே விழுகிறது. இதை பொதுவாக ‘ஓலைமட்டை’ என்று கூறுகிறோம். பனையைப்பிடித்திருக்கம் கவட்டையான பகுதிக்குப் பத்தல் என்று பெயர். இரண்டாவது உள்ள பகுதிக்கு மட்டை என்று பெயர். இதற்குப் பச்சை மட்டை என்று பெயர். இது 3 அடியிலிருந்து 6 அடி வரை இருக்கும். இதன் அகலம் 3 அங்குலம். பத்தலையும், ஓலையையும் நீக்கியபின் கிடைக்கும் இப்பகுதியைப் பலவிதச் செயல்களுக்கும் பன்படுத்துகிறோம். காய்ந்த மட்டைகள் வேலியாக அடைத்தல், கூரை வீடுகள் கட்ட வரிச்சுகளாகக் கட்டுதல், சுளகு, பெட்டிகளுக்கு சட்டம் கட்டுதல், கூரை வீடுகளுக்கு கதவு மாதிரி பயன்படுத்துதல் என பல வகைகளில் பயன்படுகிறது. இம்மட்டைகளில் நார் உரிக்க இயலாது. இளம் பனைகளிலிருந்து கிடைக்கும் கறுக்கு மட்டைகள் வழவழப்பாகவும் உறுதியாகவும், அதிக நாள் உழைக்கக் கூடியதாகவும் இருக்கும். இந்தக் கறுக்கு மட்டைகளை வரிசை வரிசையாக வைத்துத் தட்டியாக அடித்து வேலியாகப் பயன்படுத்துவதைத் தென் மாவட்டங்களில் காணலாம். வடலி மட்டைகளைச் சுளகு கட்டவும் பயன்படுத்தலாம். பனை மட்டைத் தும்பை செல், கரையான் அரிக்காததற்குக் காரணம் அவற்றில் காணப்படும் வழவழப்பான எண்ணெய் பசையே ஆகும். வெய்யில் பட்டாலும், மழை பெய்தாலும் விரைவில் கெடாது. பனை ஓலை, மட்டை, பத்தல் என்ற மூன்ற பகுதிகளை உடையது. பத்தல் என்பது மட்டையின் அடிப்பகுதியில் கரிய நிறத்துடன் கவட்டையாக இருக்கும். இந்தக் கவட்டையான பகுதிக்கு மடல் என்று பெயர். சாதாரணமாக இந்தக் கவட்டையான பகுதியைக் காய்ந்தவுடன் அடுப்பு எரிக்கப் பயன்படுத்துவர். இதிலிருந்து கிடைக்கும் நூல் போன்ற இரும்புக் கம்பியை ஒத்த நிறமும் உருவமும் உடைய பொருளுக்குத் தும்பு என்று பெயர். கன்னியாகுமரி, தூத்துக்குடி, திருநெல்வேலி மாவட்டங்களில் உள்ள கிராமவாசிகள் பத்தல்களை வெட்டிக் காலுக்குச் செருப்பாக அணிந்து கொள்வார்கள். மேல் வாருக்குப் பனை நார் அகணியைப் பொருத்திக் கொள்வார்கள். இதை அணிந்து கொண்டு செல்லும்பொழுது காலுக்கு மிருதுவாக இருப்பதுடன் மகிவும் மென்மையாகவும் இருக்கும். அடிப்பகுதி அதிகமாகத் தேய்ந்துவிட்டால் வேறு இரண்டு பத்தல்களை வெட்டிக் கால் செருப்புகளை செய்து கொள்வர். இவ்வாறு மட்டைச் செருப்பை அணிந்தவர்கள் கன்னியாகுமரி மாவட்டத்தில் சாலை போடும் பணியில் ஈடுபட்டிருந்த பொழுது குளச்சலில் இருந்த ஓர் வெள்ளையர் அந்தச் சாலை வழியே சென்றபொழுது கிராமவாசிகள் அணிந்திருக்கும் கால் செருப்பைப் பார்த்து வியந்தார். இந்தச் செருப்பு தோலுக்குப் பதிலாக எப்படி உதவுகிறது என்று கவனித்தார். மட்டைச் செருப்பைப் புரட்டிப் பார்க்கும் பொழுது செருப்பின் அடிப்பகுதி தேய்ந்து இருந்தது. ஆனால் இடையிலே உள்ள கம்பி போன்ற தும்பு தேயாமல் இருப்பதைக் கண்டுபிடித்தார். உடனே இந்தக் கம்பி போன்ற தும்பை இங்கிலாந்துக்கு அனுப்பினார். அங்கு ஆராய்ந்ததும் இது துடப்பம் (பிரஷ்) செய்வதற்குப் பொருத்தமான மூலப்பொருள் என்று கண்டுபிடிக்கப்பட்டது. இந்தத் தும்பு வளைந்தாலும் தானே நிமிர்ந்துகொள்ளும் விரைப்புத் தன்மையும், நீர் பட்டாலும் பாதிக்கப்படாத குணமும், வெப்பம், மின்சாரம் போன்றவற்றால் பாதிக்கப்படாத பண்புகளும் விரைவில் தேயாத கடினமான உறுதித்தன்மையும் பெற்றிருந்ததை அறிந்தனர். பனந்தும்பு மூன்று வகைப்படும். அவை கருப்பு, நடுத்தரம், வெள்ளை என்பனவாகும். கருப்புத்தும்பு வடலி பனைகளிலிருந்து கிடைக்கிறது. அதாவது பத்தடியிலிருந்து பதினைந்து அடி உயரம் வரை வளரும் பருவமடையாத பனைகளிலிருந்து சேகரிக்கப்படும் பத்தல்களிலிருந்து கிடைக்கும். முற்றிய பத்தல்களிலிருந்து கிடைக்கும் தும்பு வெள்ளையாகவும், விரைப்புக் குறைவாகவும் இருக்கும். கருப்புத் தும்புக்கு விலையும் தேவையும் அதிகம். கருப்புத் தும்பின் பண்புகள்

வெள்ளைத் தும்பின் பண்புகள்

நடுத்தரத் தும்பு கருப்புத் தும்பும், வெள்ளைத்தும்பும் கலந்தது. 55 பகுதி வெள்ளையும் 45 பகுதி கருப்பும் சேர்ந்தது நடுத்தரம் எனப்படும். எனவே இரு தும்புகளின் பண்புகளும் கலக்கப்பட்ட அளவிற்குத் தக்கவாறு இருக்கும். பத்தலின் அமைப்பு ஒரு மடலில் இரண்டு பத்தல் இரு்ககிறது. ஒரு பத்தலின் நீளம் சுமார் 10 அங்குலத்திலிருந்து 26 அங்குலம் வரை இருக்கும். இதன் அகலம் 9-10 அங்குலம் இருக்கும். இந்த இரண்டு பத்தல்களிலிருந்தும் தும்பு சேகரிக்கலாம். பத்தலின் உட்பகுதியில் பளபளப்பான மெல்லிய தோல் போன்ற பகுதி உள்ளது. மேல் பகுதியில் சற்றுக் கடினமான உறை உண்டு. இந்தப் பத்தலின் தும்பு நீளவாட்டில் படர்ந்துள்ளது. இந்தத் தும்பின் குறுக்குவாட்டில் நுண்ணிய தோல் போன்ற மெல்லிய தும்பு அழுத்தமாகப் பின்னியிருக்கும். சிமட்டி மேற்பூச்சு கம்பிகளைக் குறுக்குவாட்டில் பின்னியிருப்பதைப் போல் இதன் அமைப்பு இருக்கும். குறுக்கும், நெடுக்குமாக இருக்கும். தும்புகளை உறுதியாகப் படித்திருக்க சோறு எனப்படும் சதைப்பற்று பரவியிருக்கும். பத்தல் காய்ந்து விட்டால் இது உறுதியாகி விடும். அந்தப் பத்தலை எளிதில் அடிப்பதோ அல்லது அவற்றின் தோலை உரிப்பதோ மிகவும் கடினம். எனவேதான் தும்பை உற்பத்தி செய்வோர் பத்தல் பச்சையாக இருக்கும்போதே தட்டித் தும்பை எடுக்கிறார்கள். பத்தலில் சோற்றுப் பகுதியும், ஈரப்பசையும் அதிகம் உண்டு. பத்தலின் நுனிப்பகுதி அதாவது பனையுடன் இணைந்திருக்கும் பகுதி சற்று மெல்லியதாகவும் அடிப்பகுதி திரட்சியாகவும், சற்று உறுதியாகவும் இருக்கும். பத்தல் பசுமையாகத் தென்படும். எனவேதான் அடிப்பகுதியில் தும்பின் கனம் சற்று அதிகமாகவும் நுனிப்பகுதியில் சற்றுக் குறைவாகவும் இருக்கும். அடிப்பகுதியில் உள்ள தும்பின் விரைப்புக் குறைவாக இருக்கும். பத்தலின் விளிம்பில் கறுக்கு (ரம்பம் போன்ற கரிய பற்கள்) இருக்காது. பத்தல் பகுதியை அடுத்து மட்டையின் இருமருங்கிலும் கறுக்கு உண்டு. பத்தல் அறுத்தல் சுமார் 10 – 20 அடி உயரம் வரை உள்ள இளம் பனைகளுக்கு வடலி என்று பெயர். ஓலை வெட்டுவோர் ஒவ்வொரு தடவையும் ஓலையையும், மட்டையையும் களையும் பொழுது பனையிலிருந்து சுமார் ஒரு அடி நீளம் மட்டையை வைத்து வெட்டி விடுகிறார்கள். இந்த மட்டைகளும், அதனுடன் சேர்ந்த மடல்களும் கீழிருந்து கொண்டே காய்ந்து வரும். சுமார் 2 மாத காலங்களில் இப்படி நீட்டிக் கொண்டிருக்கும். மட்டையும், அதைச் சார்ந்த பத்தல்களும் காய்ந்து விடும். காய்ந்த பிறகு பனையில் ஏறியோ அல்லது வாங்கரிவாளைக் கொண்டோ (நீளமுங்கிலின் நுனியில் வளைந்த அரிவாள் கட்டியிருப்பது) கவட்டை பகுதியை இழுத்தால் மடல் தானாகவே கீழே விழுந்து விடும். இதைச் சேகரித்து அடுப்பு எரிக்க விறகாக விற்பனை செய்கின்றனர். திருநெல்வேலி, தூத்துக்குடி, இராமநாதபுரம், கன்னியாகுமரி மாவட்டங்களில் உள்ளவர்கள் வடலிகளில் மட்டையை விட்டு ஓலையை வெட்டமாட்டார்கள். காரணம் பனையின் கொண்டையிலிருந்து சுமார் ஒரு அடிக்குக் கீழ் பத்தல் மட்டைகளை வளர விடமாட்டார்கள். அப்படி வளருமானால் காய்ந்துவரும் பத்தல்கள் பனையை இறுகப்பிடித்துக் கொள்ளும், பனையின் தண்டைப் பெருக்க விடாது. பத்தல்கள் நீட்டிக் கொண்டே போகுமானால் பனைகள் உயரமாக வளர்ந்து கொண்டே போகும். எனவே பனையின் கொண்டையை இறுகப் பிடித்திருக்கும். பத்தலுடன் கூடிய மட்டையை இரண்டாக வகிர்ந்து விடுவார்கள். இதற்கு வாங்கறுத்தல் என்று பெயர். இப்படி வாங்கறுத்து வளர்க்கும் பனைகள் நல்லமுறையில் வளரும். வடலி பனைகளில் இரண்டு ஆண்டுகளுக்கு ஒரு முறை தும்பு சேகரிக்கும் பொருட்டு பத்தலைக் களைந்தால் வாங்கு அறுப்பதற்கு வேண்டிய தேவை ஏற்படாது. இம்முறைகளை இராமநாதபுரம் மாவட்டம் சாயல்குடி, கன்னிராஜபுரம் ஆகிய இடங்களிலும், திருநெல்வேலி மாவட்டத்தில் வேம்பார், சுப்பிரமணியபுரம் முதலிய இடங்களிலும் காணலாம். பத்தல் களைவதில் கையாளப்பட வேண்டிய முறைகள்

பத்தல்களை அறுக்கும் பருவம் வடலிகளில் தும்பு சேகரிப்பதற்காகக் களைவது. மற்றொன்று பதநீர் இறக்கும் பொழுது பருவம் அடைந்த பனை ஓலைகளில் களைவது. தும்பு சேகரிப்போர் ஆண்டு முழுவதும் வடலிகளில் பத்தல் களைகிறார்கள். ஒவ்வொரு ஆண்டும் இவ்வாறு களையப்படுகிறது. வெப்பமோ, குளிர்ச்சியோ அதகிமாக இருக்கும் காலங்களில் பத்தல்களைக் களையாமல் இருப்பது நல்லது. மடல் சேகரித்தல் தும்பு சேகரிப்பதற்காக வடலி பனைகளில் மடல்களை ஓலைகளுடன் வெட்டுகிறார்கள். ஆனல் ஓலை மட்டும் தேவைப்படுவோர் பனையில் ஒரு அடி நீளம் கறுக்கு மட்டை இருக்குமாறு விட்டு வைத்து ஓலையை மட்டையுடன் களைகிறார்கள். பதநீர் இறக்குவதற்கு ஓலைகளைக் களையும் பொழுது, 8-10 ஓலைகளைக் களைய வேண்டும். இந்த மடல்களிலிருந்து வெண்மையான, மிருதுவான தும்பு கிடைக்கிறது. பதநீரைப் பருவகாலத்திற்கு முன்பே இறக்குவதற்காக ஆண்பனைகளைச் சீவுகிறார்கள். அப்பொழுது ஆண் பாளைகள் நன்கு வளர்ச்சி அடைந்திருக்காது. பாளைகள் மட்டைக்குள் இருந்து வெளிவருவதற்குள் பனையிலுள்ள அதிகமான ஓலைகளைக் களைந்து பாளையை வெளிப்படுத்துவார்கள். இந்த முறைக்குத்தான் கட்டுப்பாளை சீவுதல் என்று பெயர். எனவே கட்டுப்பாளை சீவும்பொழுது பனையில் 5 அல்லது 6 ஓலைகளை மட்டும் விட்டு வைத்து மற்ற ஓலைகளை களைந்து விடுவர். இந்த மடல்களை வீட்டிற்குக் கொண்டு வந்து தும்பு சேகரிக்கும் பணி நடந்தது. ஆண்கள் அதிகாலையில் பனந்தோப்புக்குச் சென்று மடல் சேகரித்துத் தலைச்சுமையாகக் கொண்டுவருவர். அந்த மடல்களை ஆண்களும், பெண்களும் மரச்சுத்தியால் அடித்துத் தும்பு சேகரிப்பர். பத்தலின் தன்மை நல்ல தும்பு கிடைப்பதற்குப் பத்தல்கள் திரட்சியாகவும், நீளமாகவும், அகலமாகவும் இருக்க வேண்டும். நல்ல உரம், நீர்ப்பாசன வசதி, சத்துள்ள செம்மண் உள்ள இடங்களில் வளரும் வடலியிலிருந்து திரட்சியான பத்தல்களைப் பெற முடியும். முக்கியமாய் செம்மண், அடியில் கிளிஞ்சல் உள்ள மண் ஆகியவற்றில் வடலிகள் உருண்டு திரண்டு வளர்கின்றன. கன்னியாகுமரி மாவட்டத்தை எடுத்துக் கொண்டால் அங்கு நீளமான அதிக கருப்பு கலந்த தும்பு கிடைக்கிறது. இதற்குக் காரணம் இங்குள்ள செம்மண் வளமே ஆகும். வடலிப் பனைகளில் கிடைக்கும் தும்பு வெளிநாடுகளுக்கு ஏற்றுமதி செய்யப்படுகிறது. வடலி பனையிலிருந்தும், பருவம் அடைந்த பனையிலிருந்தும் தும்பு சேகரிக்கலாம். வடலியில் பத்தல் வெட்டுதல் வடலி பனை வளர்ந்து வரும்பொழுது, மடல் பனையை இறுகப் பிடித்துக் கொள்ளும். இவ்வாறு சுமார் 16-20 மடல்கள் ஓலையுடன் பனையைப் பற்றிக் கொண்டிருக்கும். ஓலை வெட்டுவோர் மடலுக்கு மேல் சுமார் ஒரு அடி நீளம் விட்டுவிட்டு ஓலையை வெட்டுவார்கள். ஒவ்வொரு ஆண்டும் இவ்வாறு ஓகைளைக் களையும் பொழுது ஒவ்வொரு வடலியிலும் சுமார் 10 அல்லது 15 பத்தல்கள் பனையில் கொண்டைக்கு அருகில் காய்ந்து கொண்டே வரும். ஒரு பத்தல் முற்றிலும் காய சுமார் 1½ மாதங்களாகும். பத்தல்கள் நன்கு காய்ந்தாலும் கூட பனையில் கொண்டையை இறுகப் பிடித்துக் கொண்டேயிருக்கும். எனவே வடலிகளை வழக்கமாகய் வளர்ப்பவர்கள் இந்த மடலை வகிர்ந்து விடுவார்கள். அப்பொழுது, பத்தலின் பிடி தளர்ந்து பனை, நன்கு பருத்துவளர ஆரம்பிக்கும். இல்லாவிடில் பனை பருத்து வளராது. இவ்வாறு ஒழுங்காக மடல்களைக் களையாமலோ அல்லது மடல்களை வகிர்ந்து விடாமலோ இருக்கும் வடலி பனைகளைப் பார்க்கிறோம். பனையிலிருந்து சுமார் 10” மேலிருந்து கொண்டை வரை ஓலை வெட்டிக் காய்ந்த மடல்கள் வரிசை வரிசையாய் பனையைப் பிடித்துக் கொண்டிருக்கும். இதனால் இப்பனைகளை பதநீருக்குப் பக்குவப்படுத்தும் பொழுது ஏராளமான மடல்களை வெட்ட வேண்டிய இடர் ஏற்படுகிறது. ஓலைகளைக் களைந்த பின் மடல்களை உடனே களைய வேண்டும். இல்லாவிடில், பனை தயாரிக்கும் உணவை மடல்கள் பகிர்ந்து உண்டு பனையின் வளா்ச்சியைத் தடுத்துவிடும். பனையின் தண்டு சில வேளைகளில் இளம் வடலிகளில் பத்தல்களை அதிகமாய் களைந்து விடுகின்றனர். 5 அடி அல்லது 6 அடி உயரம் உள்ள வடலிகளில் தும்பெடுப்பதற்காக அதிகமான மடல்களைக் களைந்து விட்டால் பனை மாண்டு போகிறது. இதறக்குக் கீழ்க்கண்ட காரணங்கள் முதன்மையானவையாக இருக்கலாம்.

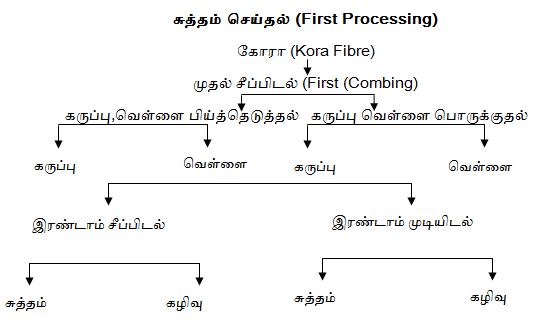

எனவே பனையில் எப்பொழுதும் 12 -16 ஓலைகள் இருக்கும்படி பார்த்துக் கொள்ள வேண்டும். மடல்களுடன் அதிகமான ஓலைகளை ஆண்டுதோறும் களைந்து கொண்டே வந்தால் (நான்கு அல்லது ஐந்து ஓலைகளை மட்டும் விட்டு வைத்து விட்டு) பனைகள் பலனைத் தராமல் உயரமாய் வளர்ந்து கொண்டிருக்கும். ஓலை வெட்டும் பனைகள் நீண்டு வளர்ந்து கொண்டே போவதையும், பதநீர் இறக்கக் குறைந்த அளவு ஓலைகள் வெட்டப்படும் பனைகள் அவ்வளவு அதிகமாய் வளருவதில்லை என்பதையும் காணலாம். பத்தல் வெட்ட வேண்டிய காலம் சாதாரணமாக, பிப்ரவரி – மே வரை பத்தல் சேகரிக்கின்றனர். வடலிகளிலிருந்து இரண்டு ஆண்டிற்கொருமுறை மடல்கள் களையப்படுகின்றன. ஆந்திராவில் கிழக்குக் கோதாவரி மாவட்டத்தில் அதிகமாய் வடலிபத்தல்கள் ஏப்ரல் – சூன் வரை எடுக்கப்படுகின்றன. இரண்டு ஆண்டிற்கொருமுறை மடல் களைவதால் ஒவ்வொரு தடவையும் 10 அல்லது அதற்கும் மேற்பட்ட மடல்களை எடுக்க முடிகிறது. மடலின் தரம் வடலிகளிலிருந்து கிடைக்கும் மடல்களைக் கொண்டுதான் தும்பின் தரத்தை மதிப்பிட முடியும். கிழக்குக் கோதாவரி மாவட்டத்தில் கிடைக்கும் மடல்கள் நல்ல திரட்சியாகவும், அகலமாகவும் இருப்பதால் அதிகமான தும்பு கிடைக்கிறது. தும்பு சேகரிக்க உதவும் கருவிகள் 1. மடல் அறுக்கும் அரிவாள் 2.அடைக்கல் 3.மரக்கொட்டாப்புளி இது3” வட்டமும் 2” நீளமுள்ள உருளை. 6” நீளக் கைப்பிடி உள்ளது. இது உறுதியான மரத்தால் ஆனது. இதைக் கருவேல மரக்கட்டை, புளியமரத்துவேர், வாகை மரத்து வைரம் முதலியவற்றால் செய்யலாம். 4.உட்காரும் பலகை தும்பு உற்பத்தியாளர் உட்கார்ந்து கொண்டு பத்தலை அடிக்க தேவைப்படுகிறது. இதைச் சாதாரணப் பலகையால் செய்து கொள்ளலாம். 9”x1” அகலமும் நீளமும் உள்ளது. 5. மர ஏணி இது மூங்கிலால் ஆனது. 10 அடி உயரமுள்ள இந்த ஏணியை வடலி பனையில் ஏறி நின்று கொண்டு பத்தலைக் களைய உதவுகிறது. 6.சீப்பு இது 6’ நீளம் 1½ “ கனமுள்ள பலகை. 1’நீளம் 3” அகலம் 1½” கனத்தில் உள்ள தனிக்கட்டை. இக்கட்டையில் 7 அல்லது 9 கூரிய ஆணிகள் மூன்று வரிசையாகப் பொருத்தப்பட்டுள்ளன. இந்த ஆணிகள் பொருத்தப்பட்ட பலகை முன் சொன்ன நீண்ட பலகையில் அறையப்பட்டுள்ளன. இந்த ஆணிகள் உயர்ந்த உருக்கிலானவை. இவை கட்டையின் மேல் சுமார் 9 அங்குல உயரத்திற்கு நீட்டிக் கொண்டிருக்கும். பத்தலிலிருந்து பிரிக்கப்பட்ட தும்பு அதிகமான சதைப்பற்றுடன் இருக்கும். இது தும்பைச் சீப்பில் போட்டுச் சீவிச் சுத்தம் செய்யப் பயன்படுகிறது. பத்தல் அடிக்கும் முறை முதலில் வடலியிலிருந்து இரண்டு பத்தல்கள் வெட்டப்படுகின்றன. பத்தலின் உட்புறத்தில் உள்ள தோலை உரிக்கப் பத்தலின் நுனியில் அரிவாள் கொண்டு தோல் வகிரப்படுகிறது. பிறகு இந்தத் தோல் கையால் உரிக்கப்படுகிறது. உரிக்கும் பொழுது மிகவும் வலுவாக இருப்பதால் பத்தலின் ஒரு பகுதியை காலில் மிதித்துக் கொண்டு கையால் உரிக்க வேண்டும். உட்புறத்தோல் உரிக்கப்பட்டபின் பத்தல் சிதறுண்டு தும்பைப் பிரிக்க உதவுகிறது. ஒரு கையால் பத்தலை அடைக்கல்லில் வைத்து மறுகையால் பத்தலைப் புரட்டிப் புரட்டி அடிக்க வேண்டும். பிறகு தலைப்பை மாற்றி அடிக்க வேண்டும். ஒரு நிமிடத்திற்கு சுமார் 30 – 40 அடிகள் பத்தலின் மேல் பகுதியிலுள்ள உறுதியான பளபளப்பான தோல் சிதறுகிறது. பத்தல் நசுங்குகிறது. ஒவ்வொரு தும்பிற்கும் நடுவிலுள்ள சோறு உதிர்ந்து விடுகிறது. குறுக்கு வாட்டில் பின்னியுள்ள மெல்லிய மயிரிழை போன்ற தும்பு நசுங்கி விடுவதுடன் பலம் இழந்து போகிறது. தும்புகள் தனியாகத் தென்படுகின்றன. இதைச் சீப்பிலிட்டுச் சீவினால் சோற்றுப் பகுதியும் மயிரிழை போன்ற தும்பும் களையப் படுகின்றன. பத்தலிலுள்ள தும்பு ஈரத்துடன் கிடைக்கிறது. இதை சூரிய ஒளியில் நன்கு உலரவைத்துச் சிறுசிறு முடிகளாகக் கட்டி சேகரிக்கிறார்கள். இந்தத் தும்பிற்குக் ‘கோரா தும்பு’ என்று பெயர். பத்தலை அடிக்குமுன் தோலை உரித்துவிட்டுப் பத்தலை நான்கு அல்லது ஐந்து வரிகளாக அரிவாளால் வகிர்ந்து கொண்டு அடிக்க ஆரம்பித்தால் எளிதில் பத்தல் அடிபடும். பனந்தும்புத் தொழில் நடைபெறும் பகுதிகள் தமிழ்நாடு, ஆந்திரப்பிரதேசம், கேரளம், ஒரிசா போன்ற மாநிலங்களில் தும்பு தயாரிக்கப்படுகிறது. ஆனால் நீளமான தும்பு ஆந்திப் பிரதேசம், தமிழ்நாடு, கேரளம் (பாலக்காடு மாவட்டம்) போன்ற இடங்களில் தான் உற்பத்தி செய்யப்படுகிறது. ஆந்திரா கிழக்குக் கோதாவரி மாவட்டம், கர்நூல் போன்ற இடங்களில் தயாரிக்கப்படும் தும்பு நல்ல விரைப்பாகவும், நீளமாகவும் இருக்கும். இதற்குக் காரணம் இங்குள்ள ஆற்றுப் பகுதியில் பனைகள் திரட்சியாக வளர்வதுதான். இத்தகைய பனைகளிலிருந்து 24” முதல் 26” வரை நீளமுள்ள தும்பு கிடைக்கிறது. இந்த மாநிலத்தில் தயாராகும் கருப்புத்தரத் தும்பில் விரைப்புத் தன்மை அதிகமிருப்பதால் துடைப்பங்கள் (பிரஷ்) செய்ய பயன்படுகிறது. தமிழ்நாடு இராமநாதபுரம், தூத்துக்குடி, திருநெல்வேலி, நாமக்கல், ஈரோடு, சேலம், கோயமுத்தூர் மாவட்டங்களில் கிராமவாசிகள் தும்பு தயாரிப்பில் ஈடுபட்டுள்ளனர். கன்னியாகுமரி மாவட்டம் கன்னியாகுமரி மாவட்டத்தில் கல்குளம், விளவங்கோடு ஆகிய வட்டங்களில் பனந்தொகுப்புகள் அதிகம். தமிழகத்தில் கிடைக்கும் தும்பில் உயர்ந்த வகை இந்த வட்டங்களில் கிடைக்கிறது. தும்பு சேகரிப்பத்திலும், சுத்தம் செய்வதிலும், தரம் பிரிப்பதிலும், சாயம் இடுவதிலும், வெளி நாட்டு வணிகத்திற்கு ஏற்றவாறு பக்குவப்டுத்துவதிலும் இங்கு உள்ளவர்கள் மிகவும் கைதேர்ந்தவர்கள். 55 கிலோ தும்பைச் சுத்தம் செய்தால் 52 கிலோ நயம் தும்பு கிடைக்கும். திருநெல்வேலி மாவட்டம் தும்பு வெள்ளையாக இருந்தாலும் நல்ல விரைப்புத் தன்மை உடையதாக உள்ளது. இது ‘பால்வெள்ளை’ எனப் பெயரிடப்பட்டு ஏற்றுமதி செய்யப்படுகிறது. இந்தத் தும்பு திருச்செந்தூர், நாங்குநேரி வட்டங்களில் அதிகம். குறிப்பாகத் திசையன் விளையில் மிக அதிகம். இராமநாதபுரம் மாவட்டம் கீழக்கரை, திருப்புல்லாணி, ரெட்டையூரணி, தங்கச்சிமடம், கன்னிராஜபுரம், மூக்கையூர், நரிப்பையூர், சாயல்குடி போன்ற இடங்களில் தும்பு தயாரிக்கப்படுகிறது. இராமநாதபுரத்திற்குக் கிழக்கே லட்சக்கணக்கான வடலி பனைகள் இருப்பதே இதற்குக் காரணம். கிழக்கு இராமநாதபுரம் பகுதியில் கிடைக்கும் தும்பு நடுத் தரத்தையுடையது. திண்டுக்கல் மாவட்டம் திண்டுக்கல் மாவட்டத்தில் ஒட்டன்சத்திரம், மேலப்பட்டி, வேடசந்தூர் போன்ற இடங்களில் தும்பு அதிகமாகக் கிடைக்கிறது. சேலம் மாவட்டம் மற்றும் நாமக்கல் மாவட்டம் ஆண்டு முழுவதும் தும்பு சேகரிப்பதில் சேலம், நாமக்கல் மாவட்டங்கள் முதன்மை பெறுகின்றன. சங்ககிரி, தொளசம்பட்டி, திருச்செங்கோடு, சலகண்டாபுரம், வையப்ப மலை, கொளத்தூர், கொங்கணாபுரம் போன்ற இடங்களில் ஏராளமான தும்பு கொள்முதல் செய்யப்படுகிறது. தொளசம்பட்டி, மேச்சேரி, தீராம்பட்டி முதலிய இடங்களில் கிடைக்கும் கோரா அதிக அளவில் ஈரமாக இருக்கும். தொளசம்பட்டி சந்தைக்கு மல்லிக்குட்டையிலிருந்தும், மேச்சேரி சந்தைக்குக் குட்டப்பட்டி, தீராம்பட்டி, தண்ணீர் குட்டப்பட்டி போன்ற ஊர்களிலிருந்தும் அதிகமான ஈரமான தும்பு கொண்டு வரப்படுகிறது. இந்த மாவட்டத்தில் தொளசம்பட்டிப் பகுதியிலும், கொளத்தூர் பகுதியிலும், திருச்செங்கோடு பகுதியிலும் தும்பு சுத்தம் செய்யப்படுகிறது. ஈரோடு மாவட்டம் ஈரோடு மாவட்டத்தில் கன்னிவாடி, வெள்ளகோவில், சென்னிமலை, பெருந்துறை, தாராபுரம், மூலனூர், முத்தூர், காங்கேயம் போன்ற இடங்களில் தும்பு தயாரிக்கப்படுகிறது. தஞ்சாவூர் மாவட்டம் தஞ்சாவூர் மாவட்டத்தில் மதுரைக்காடு, பட்டுக்கோட்டை போன்ற இடங்களில் தும்பு பெருமளவில் உற்பத்தி செய்யப்படுகிறது. மரைக்காடு என்னும் இடத்தில் கிடைக்கும் தும்பு நல்ல தரமுடையது. தும்பில் கருப்பு நிறம் குறைந்திருந்தாலும் விரைப்புத் தன்மை அதிகமாக இருக்கும். இங்குள்ள தும்பு உற்பத்தியாளர்கள் பத்தலிலிருந்து தூய தும்பு எடுக்கிறார்கள். மற்ற மாவட்டங்களைப் போல் அல்லாமல் கோராத் தும்பைச் சுத்தம் செய்து காய வைத்து ஒரு தடவை சீப்பிட்டுச் சந்தைக்குக் கொண்டு வருகிறார்கள். இந்தத் தும்பிற்கு சீப்பிட்ட கோரத் தும்பு என்று பெயர். புதுக்கோட்டை மாவட்டம் புதுக்கோட்டையைச் சுற்றிலும் பனைகளிலிருந்து பத்தல் சேகரிக்கப்படுகிறது. பனந்தும்பைத் தரம் பிரித்தல் தும்பின் தரம் மூன்று பெரிய பிரிவுகளாக உள்ளன. அவை (1) பிரைம் ஸ்ரிப் (2) நடுத்தரம் (3) சாப்ட் ஆகும். பிரைம்ஸ்டிரிப் என்ற வகை விரைப்புள்ள தும்புகள் நிறைந்தது. 80% கருப்புத் தும்பு கலந்தது. இவை எல்லா கோராக்களிலும் கலந்தே இருக்கும். எனவே முதல் வகையைத் தயார் செய்வதற்கு விரைப்பு மிகுந்த கருப்புக் கோரா நிலையிலேயே பிரித்து விட வேண்டும். இப்படிக் கருப்பைப் பிரிப்பதற்கு இரண்டு முறைகள் கையாளப்படுகின்றன. 1.பிய்த்தெடுக்கும் கருப்பு (Plucked Black) கோராத் தும்பைச் சந்தைகளில் கொள்முதல் செய்தவுடன் அதிகமாகக் கருப்பு நிறைந்திருக்கும். இத்தும்பு மொத்தமாகப் பிய்த்து எடுக்கப்படும். ஒவ்வொரு பத்தலையும் அடித்துக் கிடைக்கும் தும்பிலும், பத்தலின் இரு ஓரங்களிலும் இது அதிகமாக இருக்கும். எனவே கோராத்தும்பில் ஒரு குறிப்பிட்ட இடத்தில் இருக்கும் கருப்பைக் கையால் பிய்த்து எடுத்துக் கருப்பாகச் சேகரிக்கிறார்கள். 2.பொறுக்குக் கருப்பு (Separated Black) இரண்டாவதாக கோராவிலுள்ள கருப்புத் தும்பை ஒவ்வொன்றாகப் பிரித்து எடுத்தலாகும்.இந்த முறை கன்னியாகுமரி மாவட்டத்தில் நடக்கிறது. சந்தையிலிருந்து கொள்முதல் செய்யப்பட்ட தும்பில் கருப்பு நிறைந்த முடிகளைத் தனியாகப் பிரிக்க வேண்டும். கருப்பும் வெள்ளையும் பிரிக்கப்பட்ட பிறகு கருப்பு நீங்கிய பகுதி வெள்ளையாக இருக்கும். இந்தத் தரத்தில் விரைப்புத் தன்மை மிகவும் குறைந்திருந்தால் மூன்றாம் தரமாகிய வெள்ளை என்ற கணக்கில் எடுத்துக் கொள்ளலாம். வெண்மையாக இருந்து தும்பில் விரைப்பு அதிகம் இருக்குமானால் சிறிதளவு கருப்பைக் கலந்து அல்லது கருப்பு கலந்த கோராவுடன் சேர்த்து இரண்டாம் தரமாகிய நடுத்தரத் தும்பாக மாற்றப்படுகிறது. பிய்த்தெடுக்கப்பட்ட கருப்பும், பிரித்தெடுக்கப்பட்ட கருப்பும் ஒன்றாகக் கலக்கப்பட்டு முதல் தரமாகச் சுத்தம் செய்யப்படுகிறது. மற்றவை இரண்டாம் தரமாகச் சுத்தம் செய்யப்படுகிறது. இவ்வாறு செய்யும் முறை “முதல் சுத்திகரிப்பு’ என்றும் ‘தரம் பிரித்தல்’ என்றும் அழைக்கப்படுகிறது 3.முதல் சுத்திகரிப்பு (First Processing) சந்தையில் இருந்து கொள்முதல் செய்யப்பட்ட கோரா தொழிற் கூடத்திற்குக் கொண்டு வரப்படும் பொழுது பெரும்பாலும் ஈரமாகவே இருக்கும். ஈரமாக இருக்கும் கோராவின் ஒரு பகுதி நேரடியாகச் சுத்திகரிப்புக்குக் கொடுக்கப்படுகிறது. ஈரக்கோராவைச் சுத்தி செய்வதற்கு அமர்த்தப்படும் வல்லுநர்களுடைய எண்ணிக்கையைப் பொறுத்துப் பிரித்துக் கொள்கிறார்கள். இரண்டு நாட்களுக்குள் சுத்தம் செய்ய முடியாதது என்று கருதப்படும் ஈரக்கோரா வெயிலில் உலர்த்தப்படுகிறது. இதனால் 25 விழுக்காடு எடைக் குறைவு ஏற்படும். சேலம், வேடசந்தூர் ஆகிய இடங்களில் கிடைக்கும் கோராக்களில் ஈரம் சுமார் 40 -45 விழுக்காடு வரை இருக்கும். காயவைக்கப்பட்ட தும்பு பத்திரமாகச் சேகரிக்கப்படகிறது. இந்தத் தும்பைச் சுத்தம் செய்யும் பொழுது மறுபடியும் நீரில் ஊற வைக்க வேண்டும். அதை சீப்பில் இட்டுச் சீவ வேண்டும். தலைமாற்றிச் சீவுதல் வேண்டும். அப்படிச் சீவும் பொழுது கோராத்தும்பில் உள்ள தூசி, சோற்றுப்பகுதி அடிபடாத பத்தலின் தோல், துணுக்குகள், மயிரிழை போன்ற ஊடு தும்புகள், சுத்தமாக நீக்கப்படுகிறது. இவற்றை முடியாகக் கட்டிக் கை கொள்ளளவில் வைக்கப்படுகிறது. இவ்வாறு சீப்பிடப்பட்ட தும்பைத் தரையில் வட்டப் பொதியாக சுமார் 2 அடி விட்டம் அல்லது மூன்றடி விட்ட அளவில் நிறத்தி வட்டமாகக் கட்டி வைக்கிறார்கள். உருவுதல் பொதிக்கு அருகில் உட்கார்ந்து கொண்டு கைவிரல்களால் ஒரே அளவில் நீட்டிக் கொண்டிருக்கும்.. சுமார் 15 அங்கும் நீளமுள்ள தும்புகள் உருவப்படுகின்றன. அவை இரு கையளவு கொள்ளும் வகையில் கொண்டையில் ஒரு முடிபோடப்படுகிறது. இவ்வாறு நீளத்தும்பை உருவிக் கொண்டே வந்து கட்டி முடியாக்கப்படுகிறது. இந்த முடிகளின் நீளம் 15” அல்லது 14” ஆகும். இறுதியாக ஆறு அங்கலம் வரை வரும். ஆக ஒரே நீளமுள்ள தும்பை கண் மதிப்பில் கணக்கிட்டு செய்து முடிகளாகக் கட்டுகிறார்கள். இவ்வாறு ஒவ்வொரு முடியும் கிட்டத்தட்ட ஒரே நீளமுள்ளவையாக இருக்கின்றன. இந்த முடிகள் மறபடியும் ஊற வைக்கப்பட்டு, மறுபடியும் சீப்பிடப்படுகிறது. பிறகு ஒவ்வொரு முடியின் இருபுறங்களிலும் நீட்டிக்கொண்டிருக்கும் தும்பு மரக்கட்டையில் வைத்து அரிவாளால் தறிக்கப்படுகிறது. இவை கிட்டத்தட்ட ஒரே அளவுள்ள தும்புகள் கொண்ட முடிகளாக வெளிவருகின்றன. இந்த முடிகள் தறிக்கப்பட்ட பிறகு இரண்டு அல்லது மூன்று கட்டுகளாகக் கட்டப்பட்டு அளவுத் தும்பாக மாறுகிறது. சுத்தம் செய்தல் தும்பைச் சேகரித்துச் சுத்தம் செய்து பதப்படுத்தவதை மூன்று பிரிவுகளாகப் பிரிக்கலாம். 1. சேகரித்தல் 2. சுத்தம் செய்தல் 3. பதப்படுத்துதல்

கட்டி உருவுதல் (sorting to length) -கட்டி உருவுதல்

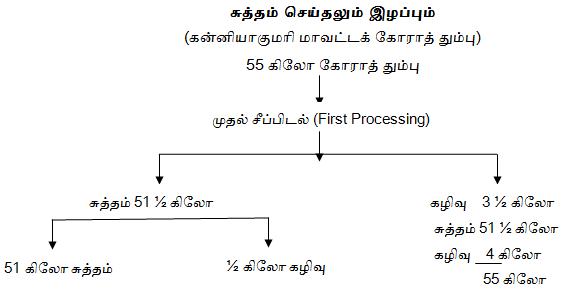

55 கிலோ கோராத்தும்பைச் சுத்தம் செய்யும் பொழுது ஒவ்வொரு உற்பத்தி நிலையத்திற்குத் தக்கவாறு கழிவு ஏற்படும். முதன்மையாளர் 8 இடங்களில் கிடைக்கும் கழிவு பற்றி ஆராயப்பட்டது. கன்னியாகுமரி மாவட்டத்திலும், கரூர் மாவட்டம் சின்ன தாராபுரத்திலும் கிடைக்கும் தும்பில் குறைவான கழிவு கிடைக்கிறது எனக் கண்டறியப்பட்டது.

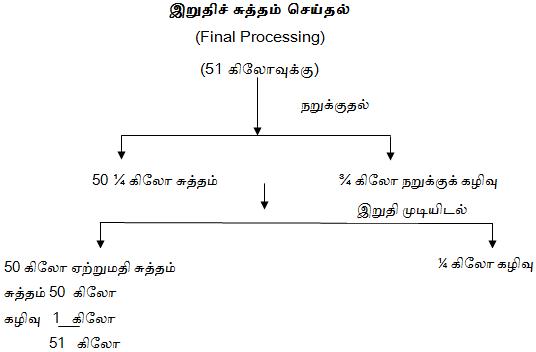

கன்னியாகுமரி மாவட்டத்தும்பில் 55 கிலோவை எடுத்துச் சுத்தம் செய்யும் பொழுது 4 கிலோ கழிவாகப் போகும். கிடைக்கும் 51 கிலோ சுத்தத் தும்பை ஏற்றுமதிக்காக இறுதியாகச் சுத்தம் செய்யும் பொழுது மேலும் ஒரு கிலோ கழிவும் போகும். ஏற்றுமதிக்குக் கணக்காக 50 கிலோ (1 அந்தர்) கிடைக்கும். இறுதிச் சுத்திகரிப்பும் ஏற்றுமதியும் கோராத்தும்பாகக் கொள்முதல் செய்யப்பட்டுத் தொழிற்சாலைகளில் பல்வேறு நிலைகளில் பக்குவப்படுத்தப்பட்டு (Dressed Fibre) துறைமுகத்திற்கு எடுத்துச் செல்லப்படுகிறது. ஏற்றுமதி நிலையை அடைவதற்கு முன் தும்பை எவ்வாறு பக்குவப்படுத்த வேண்டும் என்பதை இங்கு காணலாம்.

சாயப்பட்டறை தொட்டியின் அளவு 8’x5’x3’

உலர்த்தும் மேடை

முடியிடல்

பேலாகக் கட்டுதல்

கழிவுத்தும்பு தும்பைப் பத்தலிலிருந்து அடித்து எடுத்துச் சுத்தம் செய்து பதப்படுத்தி ஏற்றுமதியாகும் வரை ஒவ்வொரு நிலையிலும் கழிவு ஏற்படுகிறது. இதற்கான காரணங்களை ஆராய்வோம்.

இரண்டாவதாகப் பத்தலில் கிடைத்த கோராவைச் சுத்தம் செய்யும் பொழுதும் கருப்பு வெள்ளை பொறுக்கும் பொழுதும் அளவளவாகப் பிரிக்கும் பொழுதும் சீவிக்கட்டும் பொழுதும் நறுக்கும் பொழுதும் சிறிது கழிவு ஏற்படுகிறது. முதலில் கோராத் தும்பைச் சீப்பிட்டுச் சீவும் பொழுதும் கோராவிலுள்ள தூசு, சிறு துரும்புகள், பத்தலிலுள்ள தும்பைப் பின்னியுள்ள தோல் போன்ற தும்புகள் எல்லாம் நீக்கப்படுகின்றன. பிறகு முதலில் சீப்பிட்ட கோராவைக் கருப்பு, வெள்ளை என பிரிக்கும் பொழுது முறிந்த தும்புகள் மற்றும் தேவையற்ற கழிவுகள் பிரிக்கப்படுகின்றன. மூன்றாவதாகச் சுத்தம் செய்ய சீவும் பொழுது ஒரு பகுதி கழிவாகக் கிடைக்கிறது. அடுத்தபடியாகத் தும்பைக் கட்டித் தரையில் நிறுத்தி அளவளவாக உருவி எடுக்கும் பொழுது சிறிது கழிவு கிடைக்கிறது. தும்பு முடியாக வரும் நிலையில் முடிகளுடைய இரு நுனிகளையும் நறுக்கும் பொழுது சிறிது கழிவு ஏற்படுகிறது. ஆகவே கோராத் தும்பு, சுத்தம் செய்த தும்பாக மாறும் பொழுது ஐந்து இடங்களில் கழிவு ஏற்படுகிறது. எடுத்துக்காட்டாக கன்னியாகுமரி மாவட்டத்தில் தயாராகும் கோராவைச் சுத்தம் செய்யும் பொழுது குறைந்த அளவே கழிவு கிடைக்கிறது. இந்த கழிவின் அளவு 11 விழுக்காடு ஆகும். 55 கிலோ எடை கொண்ட கோராத்தும்பைச் சுத்தம் செய்தால் 49 கிலோ தும்பு கிடைக்கிறது. கழிவைப் பொறுத்துத்தான் விலையும் கிடைக்கிறது. ஒவ்வொரு நிலையத்திலும் உற்பத்தியாகும் இழப்பு அந்தந்தப் பகுதிகளில் உள்ள வல்லுநர்களின் கைத்திறனைப் பொருத்ததாகும். கோராத்தும்பைக் கொள்முதல் செய்வோர் தும்பின் முடியை விரித்துப்பார்த்து உள்ளிருக்கும் இழப்பின் அளவைக் கண்மதிப்பால் முடிவு செய்கிறார்கள். ஐம்பத்து ஐந்து கிலோவுக்கு இருபது கிலோ கழிவு போகுமானால் கோராவின்மதிப்பு மிகவும் குறைந்திருக்கும். அதே வேளையில் தும்பைச் சுத்தம் செய்பவர்களுடைய கூலியும், இடரும் அதிகரிக்கும். மேலும் இழப்பு தும்பில் அதிகம் இருக்குமாயின் தொழிற்கூடங்களுக்கு எடுத்துச் செல்லும் போது வெளியேற்றப்பட இருக்கும் கழிவுகளுக்கும் சேர்த்து ஊர்திக்கட்டணம் கொடுக்க வேண்டிவரும். கோராவில் எவ்வளவு கழிவு குறைவாக இருக்கிறதோ அவ்வளவுக்கவ்வளவு நல்லது. அளவு செய்யப்பட்ட தும்பில் அதிகமாக இழப்பு இராது. எடைக்குறைவு

எனவே தும்பில் எடைக்குறைவு தவிர்க்கப்பட வேண்டிய ஒன்றாகும். தும்பில் வெப்பக் காற்று அதிகம் படுமாயின் தும்பிலுள்ள இயற்கை ஈரம் வற்றி எடையும் குறைய ஆரம்பிக்கும். இப்படி ஏற்படும் எடைக்குறைவு முக்கியமாகத் தும்பை வண்டிகளிலோ, சரக்குந்துகளிலோ ஏற்றிச் செல்லும் பொழுதும் கிடங்குகளில் அதிக நாள் சேமித்து வைக்கும் பொழுதும் ஏற்படுகிறது. கப்பலில் தும்பு பேல்கள் போகும் பொழுது கூட ஈரக்காற்றை பேல்கள் உறிஞ்சிக் கொள்கின்றன. எனவே எடைக்குறைவை கணக்கிடுவது சற்று கடினமாகும். கழிவுத் தும்பும் சூடிக்கயிறும் பனத்தும்பைச் சீப்பு கொண்டு சீவிச் சுத்தம் செய்யும் பொழுது விழும் தும்பு கழிவுத் தும்பு ஆகும். இதைப் பெரும்பாலும் எரிப்பதற்குத்தான் பயன்படுத்துகிறார்கள். முன்பெல்லாம் ஊர்தி இருக்கைகளுக்கு இந்தத் தும்பை பயன்படுத்தினார்கள். மேலும் மாட்டு வண்டிகளில் சவாரி செய்பவர்கள் வண்டியில் சுகமாகச் செல்ல, இந்தக் கழிவுத் தும்பைக் கொண்டு தயாரித்த மெத்தைகளைப் பயன்படுத்தினார்கள். காலப்போக்கில் இந்தக் கழிவுத்தும்பின் பயன்பாடு குறைந்தவிட்டது. கழிவுத்தும்பாகக் கிடைக்கும் தும்பைத் தரையில் பரப்பி 4 அல்லது 5 பேர் மூங்கில் தடி கொண்டு நீரைத் தெளித்து நன்றாக அடிக்க வேண்டும். சுமார் 20 கிலோ கழிவுத் தும்புக்கு 20 லிட்டர் தண்ணீரை விட வேண்டும். நீரை நன்றாக விட்டு, கூடுதலாக அடித்தால் மிருதுவாகவும், கைக்கு வசதியாகவும் இருக்கும். மேலும் கயிறு உறுதியாகவும் கவர்ச்சியாகவும் இருக்கும். சுமார் 20 கிலோ தும்பை 1½ மணி நேரம் அடிக்க வேண்டும். மாலை 6 மணிக்கு மேல்தான் தும்பை அடிக்க வேண்டும். இரவு முழுவதும் அப்படியே இருக்க விட வேண்டும். காலையில் 6 மணிக்கே கயிறு திரிக்க வேண்டும். தும்பைப் பாதுகாத்தல் கழிவுத்தும்பை கடும் வெய்யிலிலும், மழையிலும் போட்டு வைத்திருக்கக் கூடாது. மேலும் கழிவுத்தும்பின் மீது குப்பையையோ அல்லது தும்பிலிருந்து வரும் சோற்றையோ போடக் கூடாது. தும்பில் உறுதியிருக்க வேண்டுமானால் மழையிலும், வெயிலிலும் போடாமல் இருக்க வேண்டும். மேலும் வாரத்திற்கு ஒரு முறை கிடைக்கும் கழிவுத்தும்பை நன்றாக அலசி எடுத்துச் சுமையாகக் கட்டி வைக்க வேண்டும். இவ்வாறு செய்வதால் தும்பு பாதுகாப்பாகவும் தரம் குறையாமலும் இயற்கை நிறம் மாறாமலும் இருக்கும். கயிறு திரிக்கும் விதம் கயிறு திரிக்கும் இயந்திரத்தை தரையில் அசையாமல் நட்டு வைக்க வேண்டும். கயிறு திரிப்பவர்கள் தும்பை நன்றாக அடிக்க வேண்டும். அடித்த தும்பை மூங்கில் கூடையில் போட்டு தங்கள் இடுப்புகளில் கட்டிக் கொள்ள வேண்டும். ஒரு இயந்திரத்தில் ஐந்து பேர் வேலை செய்யலாம். ஆண், பெண் இரு பாலரும் பிரிவிடுவார்கள். பிரிவிடுவது பிரிவிடுபவர்கள் இயந்திரத்தில் உள்ள கொக்கிகளில் தும்பை இணைத்துப் பிரிவிட ஆரம்பித்துக் கொண்டு, வலதுகையால் தும்பைக் கூடையிலிருந்து எடுத்துப் பிரிவிட்டுக் கொண்டே வரவேண்டும். முறுக்கு பெருவிரலைத் தாண்டக்கூடாது. கட்டை விரலை அல்லது பெரு விரலை முறுக்குத் தாண்டிவிட்டால் மேற்கொண்டு தும்பை முறுக்கேற்றுவதற்குக் கொடுக்க முடியாது. வலது கையில் வைத்திருக்கும் தும்பை மெதுவாக பிரியின் முறுக்கு கட்டைவிரலைத் தாண்டுவதற்கு முன் தகுந்தவாறு தும்பைக் கொடுத்துக் கொண்டே வர வேண்டும். இயந்திரம் மெதுவாக சுற்றப்பட வேண்டும். வேகமாகச் சுற்றினால் முறுக்கு அறுந்து போய் விடும். பிரிவிடுபவர்கள் பின்புறமாகச் செல்ல வேண்டும். குறிப்பிட்ட நீளம் பிரிவிட்டவுடன், இருபுறங்களிலும் அடிக்கப்பட்டிருக்கும் கடப்பாரையில் இணைத்து வைக்க வேண்டும். அதாவது கடப்பாரையில் பிரியைக் கட்ட வேண்டும். இவ்விதம் விடப்படும் பிரிகளைக் கொண்டு நமக்கு எந்தவிதமான கயிறு வேண்டுமோ அதைத் தயாரித்துக் கொள்ளலாம். சூடிவிடுவது இரண்டு பிரிகளை எடுத்துக் கொள்ள வேண்டும். இயந்திரத்தின் கொக்கிகளில் இரண்டு பிரிகளை இணைக்க வேண்டும். மறுமுனையில் உள்ள இரண்டு பிரிகளையும் ஒன்று சேர்த்துச் சங்கிலியில் இணைத்துப் பிடித்துக் கொள்ள வேண்டும். சங்கிலியின் வளையத்தினுள், வலதுகை ஆள்காட்டி விரலை விட்டுப் பிடித்துக் கொள்ள வேண்டும். இப்பொழுது எக்காரணத்தைக் கொண்டும் இயந்திரத்திலிருந்து சங்கிலியைப் பிடித்திருப்பவர் வரை உள்ள இரண்டு பிரிகளும் ஒன்றோடு ஒன்று சேர்ந்து முறுக்கிக் கொள்ளக் கூடாது. தனித்தனியாக ஓர் அடி இடைவெளியில் இருக்க வேண்டும். சங்கிலியைப் பிடித்திருப்பவரிடமிருந்து இரண்டு பிரிகளுக்கிடையே பிரிக்கட்டையை (கட்டையில் இரண்டு பள்ளங்கள் இருக்கும்) வைத்து ஒருவர் மெதுவாக இயந்திரத்தை நோக்கிச் செல்ல வேண்டும். ஒரே சீராகப் போக வேண்டும். இயந்திரத்தை மெதுவாகச் சுற்ற வேண்டும். கட்டையைப் பிடித்திருப்பவர் இயந்திரத்தை அடைந்தவுடன் சுற்றுவதை நிறுத்த வேண்டும். இயந்திரத்தில் இரண்டு கொக்கிகள் மாட்டியிருக்கும். இரண்டு பரியையும் ஒன்றாகச் சேர்த்து ஒரு கொக்கியில் மாட்டிக் கொள்ள வேண்டும். இதுவரை சுற்றியதற்கு எதிர் பக்கமாக ஒன்று அல்லது இரண்டு நிமிடங்கள் சுற்ற வேண்டும். இப்பொழுது சூடிக்கயிறு தயாராகிவிட்டது. இதையே சல்லை என்றும் சொல்வார்கள். சல்லை இரண்டு, மூன்று நான்கு பிரிகளை ஒன்றாகச் சேர்த்து திரிப்பதற்குச் சல்லை என்று பெயர். இவற்றை முறையே இரண்டு பிரிச் சல்லை என்றும் மூன்று பிரிச் சல்லை என்றும் நான்கு பிரிச் சல்லை என்றும் சொல்கிறோம். வடக்கயிறு இது பல வகைகளில் தயாராகிறது. 4 பிரிவடம், 6 பிரிவடம், 3 பிரிவடம் என்று பலவகைகளில் தயாராகிறது. தற்போது 4 பிரி வடக் கயிற்றைப் பார்போம். விளக்கம் 4 பிரிவடம் என்றால் 4 சல்லை விட வேண்டும். ஒரு சல்லையில் 4 பிரி இருக்கும். 8 பிரிவடம் என்றால் 8 சல்லை விட வேண்டும். ஒரு சல்லையில் 4 பிரி இருக்கும். மேலும் இடையில் ஒரு பிரியை தனியே விட வேண்டும். மேற்கண்ட முறைகளில் தேவையான கயிறுகளை உற்பத்தி செய்யலாம். சூடிக்கயிறு கருப்பட்டிக் கொட்டான் கட்டுவதற்கும், பந்தல் வேலைகளில் சாரங்களை இணைக்கவும், கயிறு மூலம் ஏறும் முறையில் மரத்தை இணைக்கவும், வெற்றிலைக் கூடைகள் கட்டவும், அளவுத் தும்பைக் கட்டவும் சூடிக்கயிறு பயன்படுகிறது. வடக்கயிறு கயிற்றின் மூலம் பனையைக் கடக்க மிகவும் பனுள்ளதாக இருக்கிறது. மிகவும் குறைந்த விலையில் கிடைக்கிறது. பொதுவாகக் காலை 6 மணிமுதல் பகல் 2 மணி வரை கயிறு திரிக்கிறார்கள். வெயில் அதிகமாக ஆக கயிறு திரிக்க முடியாது. கயிறு திரிப்பவர்கள் கடும் வெய்யிலில் நின்று கொண்டுதான் கயிறு உற்பத்தி செய்கின்றனர். நேரம் ஆக ஆகக் கயிற்றின் ஈரம் உலர்ந்து கையை அரிக்க ஆரம்பிக்கும் கால்மிதி வீடுகளின் வாயிலில் போட்டு வைக்கும் கால் மிதிகள் பனந்தும்பு, தென்னந்தும்புகளினால் செய்யப்படுகிறது. நீண்ட சதுப் பலகைகளில் தும்பைப் பொருத்தி இவை செய்யப்படுகின்றன. பனந்தும்பு கீழ்கண்ட துடைப்பங்கள் (பிரஷ்கள்) தயாரிப்பதற்கு பயன்படுத்தப்படுகிறது.

இந்தத் தும்பு, துடைப்பம் செய்வதில் பயன்படுவதால் உலக சந்தையில் நிலையான இடத்தைப் பிடித்துள்ளது. பனந்தும்பினால் செய்யப்பட்ட துடைப்பங்களை ஆலைகளும் தொழிற்கூடங்களும் கப்பல் கட்டும் தொழிற்சாலைகளும் ஊர்தி தயாரிக்கும் நிறுவனங்களும் பயன்படுத்துகின்றன. தும்புத் தொழில் வளர்ச்சிக்கான சில கருத்துகள்

உயர்ந்த வகை சாயங்களை வெளி நாட்டிலிருந்து இறக்குதி செய்து நல்லமுறையில் சாயம் ஏற்றித் தும்பை அனுப்பலாம்.

கீழ்க் கண்ட சிக்கல்களுக்குத் தீர்வு காண ஒரு ஆராய்ச்சிக் கூடம் அமைப்பது நல்லது.

தானியங்கி இயந்திரங்களை வரவழைத்து, துடைப்ப வகைகளை வெளிநாடுகளில் செய்வது போல் செய்ய வேண்டும்.

தும்புகளை பதப்படுத்துதல், மற்ற தாவர தும்புகளுடன் கலத்தல் போன்ற தொழில்நுட்பங்களில் பயிற்சி அளிக்க வேண்டும்.

இறக்குமதியாளர்கள் சுமார் 30 நாடுகளிலிருந்து தும்பைக் கொள்முதல் செய்கிறார்கள். தும்பைக் கப்பலில் அனுப்பும் பொழுது கடல் காற்றினால் தும்பில் ஈரப்பசை ஏறுவதற்கு வாய்ப்புண்டு. ஏற்கனவே தும்பில் இயற்கை ஈரம் உள்ளது. அத்துடன் கடல் காற்றுபட்டவுடன் சிறிதளவு ஈரம் கூடத்தான் செய்யும். இதை வைத்துக் கொண்டு இறக்குமதியாளர்கள் ஏற்றுமதிச் சரக்கின் மதிப்பில் 90 விழுக்காட்டை மட்டும் கொடுத்துவிட்டுப் பிறகு தும்பின் எடை, ஈரப்பசை முதலியவற்றைச் சரிபார்த்துக் கொண்டுதான் இறுதியாகக் கணக்கு முடிக்க முடியும் என்று வாதிடுகிறார்கள். நல்ல வெய்யில் காலங்களில் தும்பு அதிகமாகக் காய்ந்து விடுகிறது. மேலும் கப்பலில் செல்லும் பொழுது வெய்யில் காலமாக இருக்குமானால் தும்பு அடுக்குகள் அதிகம் காய வாய்ப்புள்ளது. இதனால் இறக்குமதியாகும் துறைமுகங்களில் எடை போட்டுப் பார்க்கும் பொழுது எடைக் குறைவு ஏற்படுகிறது. இதற்காகப் பணத்தைக் கட்டுமாறு இறக்குமதியாளர்கள் கோருகிறார்கள். இவை எல்லாம் எதிர்பாராமல் ஏற்படக்கூடிய இழப்புகளாகும். குறிப்பிட்ட காலத்தில் ஏற்றுமதி செய்தல் ஏற்றுமதியாளர்கள் வெளி நாட்டினருடன் ஒரு குறிப்பிட்ட தரத்தைக் குறிப்பிட்ட நாளில் அனுப்புவதாக ஒப்பந்தம் செய்து கொள்கிறார்கள். ஏற்றுமதியாளர்கள் உள்நாட்டில் உள்ள இடர்களை சமாளித்துக் குறிப்பிட்ட தரத்தைக் தயாரித்துத் துறைமுகத்திற்குக் கொண்டு சென்றால் கப்பல் போக்குவரத்து கிடைப்பதில்லை. இதனால் ஏற்றுமதியாளர்களுக்குப் பண முடக்கம் ஏற்படுகிறது. இறக்குமதியாளர்களுக்கு துடைப்ப ஆலைகளுக்குத் தேவையான தும்பு உரிய காலத்தில் கிடைப்பதில்லை. போக்குவரத்துச் செலவுகள் சரக்கின் மதிப்பைக் கூட்டுகிறது. இதை இறக்குமதியாளர்கள் ஏற்றுக் கொள்வதில் தயக்கம் காட்டுகின்றனர். கப்பல் கட்டணம் கப்பல் கட்டணம் கூடிக் கொண்டே போகிறது. இந்த விலை ஏற்றத்தைத் தும்பின் அடக்கவிலையில் தான் சேர்க்க வேண்டியுள்ளது. திடீர் திடீரென்று கப்பல் கட்டணத்தைக் கூட்டுவதால் உற்பத்தியாளர்களுடைய தும்பின் உற்பத்தியைக் குறைக்க வேண்டிய சூழ்நிலை ஏற்படுகிறது. அப்படிச் செய்யும் பொழுது தும்பின் உற்பத்தி குறைகிறது. சரக்கை கப்பல் விட்டு கப்பல் மாற்றுதல் சில சமங்களில் சரக்கு நேரடியாக ஒரே கப்பலில் போகாமல் ஒரு துறைமுகத்தில் கப்பல் போய்ச் சேர்ந்தவுடன் மறு கப்பலில் ஏற்ற வேண்டியுள்ளது. இதுவும் ஒரு சிக்கலாக உள்ளது. கருப்புத் தும்பின் அதிகத் தேவை கருப்புத் தும்பு மிகவும் வலிவுடையது. ஒவ்வொரு இறக்குமதியாளரும் இதை அதிகம் கோருகிறார்கள். இது உள்நாட்டில் கிடைப்பது அரிது. அதே வேளையில் இதில் நடுத்தரத்தையும் கலந்து சிறப்புத் தரமாகத் தரச் சொல்கிறார்கள். அப்படிக் கலந்து அனுப்பும் பொழுது தரம் குறைகிறது என்றும் இறக்குமதியாளர்கள் குறை கூறுகிறார்கள்.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||